Еще одной существенной проблемой при операциях сборки кузова автомобиля является выбор баз для сборочных единиц и для основной сборки корпуса.

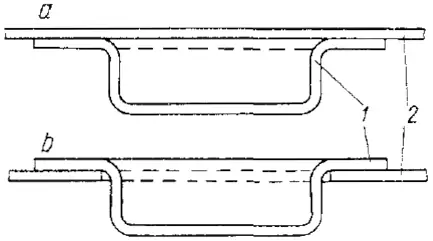

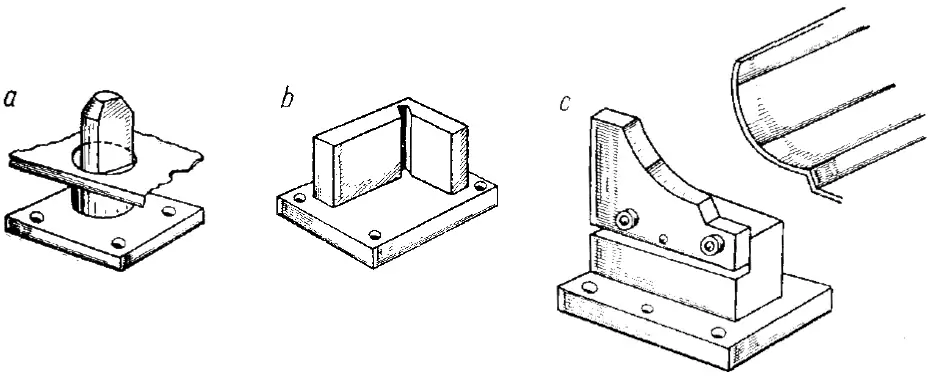

При сборке кузова автомобиля наиболее целесообразным является использование самоустановки деталей (рис. 8). Наличие соответствующих отверстий или углублений в деталях кузова устраняет потребность в оснастке. Фиксаторы, однако, всегда необходимы. Это нужно учитывать, предусматривая отверстия или отбортовки, определяющие положение деталей сборочной единицы в сварочном приспособлении (рис. 9).

Рис. 8. Взаимное положение деталей 1 и 2 кузова автомобиля при сборке: a – требующее приспособление для фиксации; b – самофиксирующееся.

Рис. 9. Фиксаторы деталей кузова автомобиля в сварочном приспособлении при сборке: a – штырь; b – ограничитель; c – опорная поверхность.

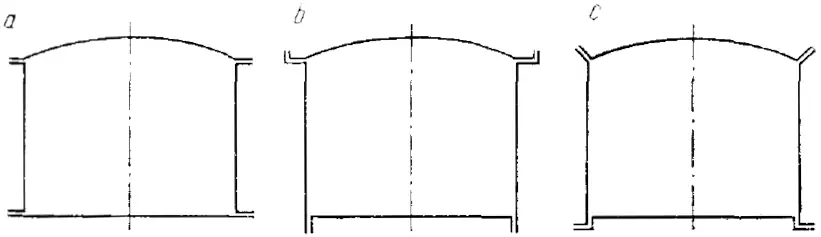

База при составлении из сборочных единиц корпуса кузова автомобиля определяется его компоновкой, выбранной на самой ранней стадии проекта. Так как поперечное сечение почти каждого кузова автомобиля близко к квадрату, можно, следовательно, установить три основных способа подсборки деталей, образующих стены, основание и крышу (рис. 10).

Рис. 10. Схемы сборки корпуса кузова автомобиля: a – сборка очень трудная из-за невозможности компенсации отклонений; b – легкая вследствие компенсации отклонений в нижней сборочной единице при базовой верхней; c – легкая в результате компенсации отклонений в верхней сборочной единице при базовой нижней.

Наилучшим, очевидно, является такой способ сборки кузова автомобиля, при котором в наибольшей степени используется самоустановка деталей, а отклонения составляют до 2–5 мм в кузовах легковых автомобилей, кабинах и кузовах грузовых автомобилей и до 10 мм в автобусах. Величина этих отклонений зависит не только от качества изготовления деталей, но и прежде всего от того, насколько легко можно выдержать заданные размеры.

В процессе сборки корпуса кузова автомобиля следует определять трудоемкость, выражающуюся в количестве позиций. Как обычно, наиболее удобной для этого является табличная форма (табл. 1).

| № по пор. | Название сборочной единицы | Всего на кузов | Вес | Габаритные размеры | Приспособление | Вид операции | Сварочная установка | Число точек | Длина швов | Трудоемкость | Число рабочих | Рабочая площадь | |||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| сборочной единицы | всего на кузов | стационарное | переносное | стационарная | подвесная | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 |