Существует множество соединений, применяемых при сборке корпусов. Выбор типа соединения – принципиальный вопрос компоновки не только кузова, но и всего автомобиля с учетом расходов на технологическое оборудование и трудоемкости сборки.

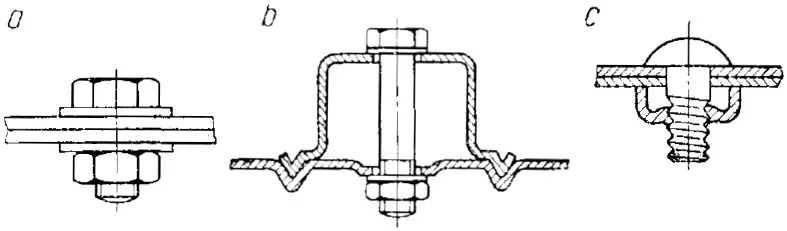

Соединения корпуса кузова автомобиля делят на разъемные и неразъемные. Для разъемного соединения несущих деталей применяют болты диаметром более М8 (как исключение диаметром М6) и разные резьбовые заклепки (рис. 1). Неразъемные соединения могут быть выполнены без нагрева или с нагревом.

Рис. 1. Крепежные детали разъемных соединений корпуса кузова автомобиля, применяемые при сборке: a и b – болт с гайкой; c – резьбовая заклепка фирмы Avdeloc.

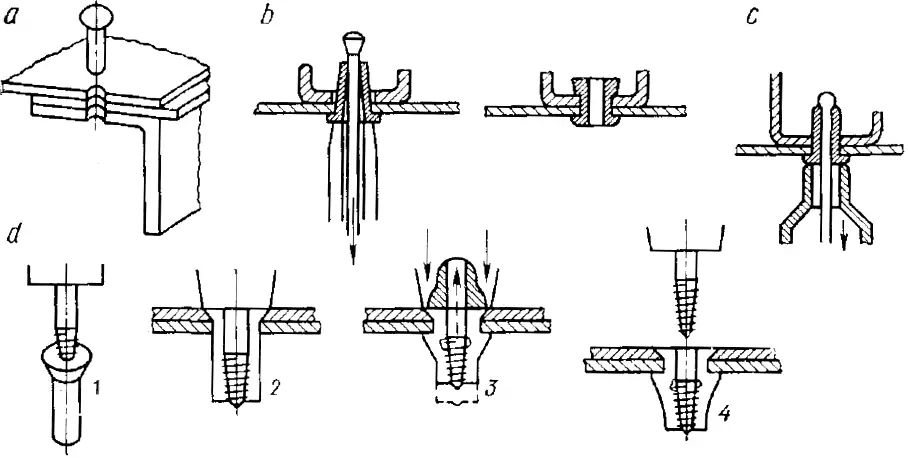

Для неразъемного соединения деталей кузова автомобиля, выполняемого при сборке без нагрева, используют заклепки (рис. 2). В зависимости от доступа к детали применяют заклепки с разными головками и расклепываемыми нижними частями, полые или трубчатые, деформируемые при вытягивании сердечника, заклепки, деформируемые с помощью винта.

Рис. 2. Неразъемные соединения корпуса кузова автомобиля, применяемые при сборке и выполняемые без нагрева с использованием: a – обычной заклепки; b – пустотелой заклепки IMEX (до и после извлечения сердечника); c – трубчатой заклепки POP (перед деформацией); d – заклепки, деформируй мой винтом (1–4 – операции процесса).

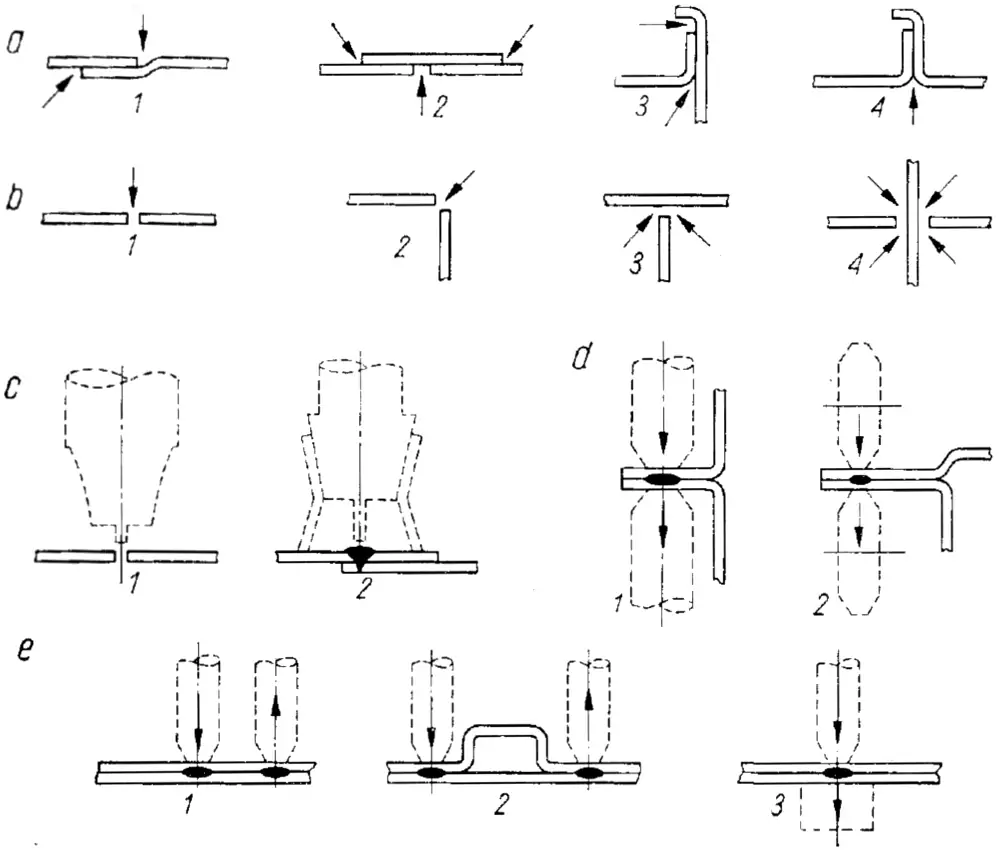

Для неразъемного соединения деталей кузова автомобиля, выполняемого с нагревом, используют разного рода сварку, в том числе точечную (рис. 3). Газовой или дуговой сваркой сваривают листы толщиной выше 1,0 мм, обычно 1,2 мм, что определяется короблением листов, снижающим прочность соединения, наличием выемок по краям шва и большими тепловыми деформациями свариваемых листов.

Из этих же соображений при сборке кузова не применяют стыковые, угловые, Т-образные и крестообразные соединения, а только используют соединения внахлестку, с накладкой и отбортовкой. Производительность дуговой и газовой сварки составляет примерно 0,25 м/мин при толщине шва 3 мм.

Рис. 3. Неразъемные соединения корпуса кузова автомобиля, применяемые при сборке и выполняемые с нагревом: a – применяемые сварные соединения (1 – внахлестку; 2 – с накладкой; 4 и 3 – прилегающие сварные соединения); b – сварные соединения нежелательные (1 – встык; 2 – угловое соединение; 3 – Т-образное соединение; 4 – крестообразное соединение); c – дуговая сварка, производимая в газовой среде (CO2); d – контактная сварка двусторонняя (1 – точечная сварка; 2 – шовная сварка); e – контактная сварка односторонняя (1 – более тонкий верхний лист; 2 – верхний лист, который намного тоньше; 3 – неперемещаемый вспомогательный электрод).