В части 1 данной статьи мы говорили об общих сведениях по технологии изготовления листовых деталей кузова автомобиля, а в части 2 – об операциях резки, вырубки и гибки, которые включает данная технология. Сейчас мы коснемся операции штамповки.

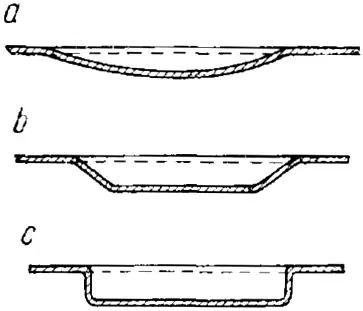

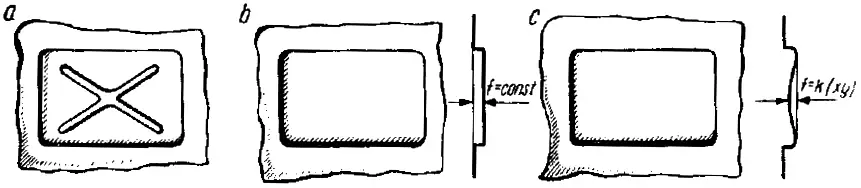

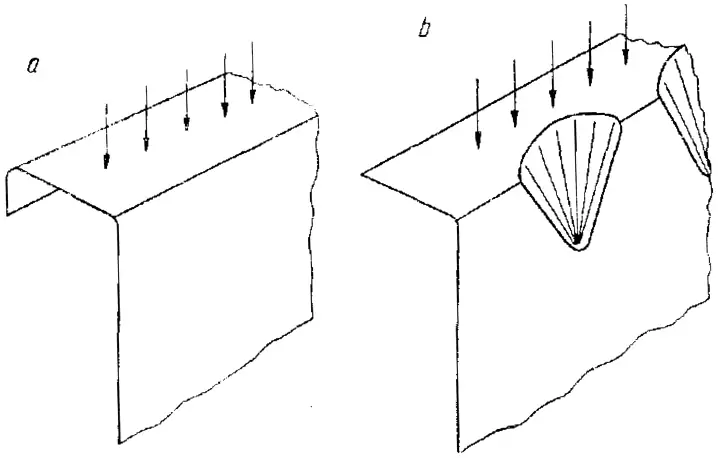

При штамповке листов, производимой при изготовлении листовых деталей кузова автомобиля, необходимо, чтобы не возникало концентрации напряжения (рис. 6). Это особенно важно для крупных и средних деталей кузова автомобиля, в которых имеются дополнительные углубления, повышающие упрочнение поверхности (рис. 7). Часто применяют, например, крестообразные углубления, снимающие со значительной части поверхности листов напряжения. То же самое относится и к прямолинейным углублениям. Лишь криволинейные углубления обеспечивают равномерное распределение напряжений в листе и соответствующую его жесткость.

Рис. 6. Форма штамповки при изготовлении листовых деталей кузова автомобиля: a – правильная; b – приемлемая; c – неправильная, вызывающая концентрацию напряжений.

Рис. 7. Упрочнение поверхности детали кузова автомобиля с помощью различных углублений: a – крестообразного (неправильно); b – прямолинейного (неправильно); c – криволинейного (правильно).

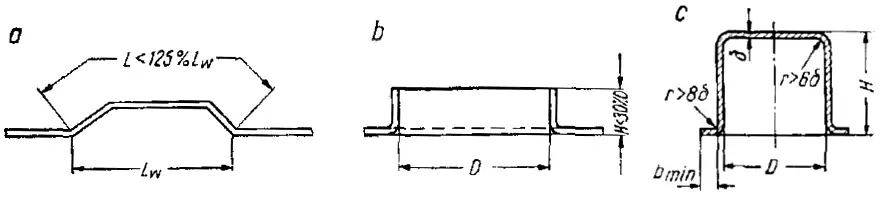

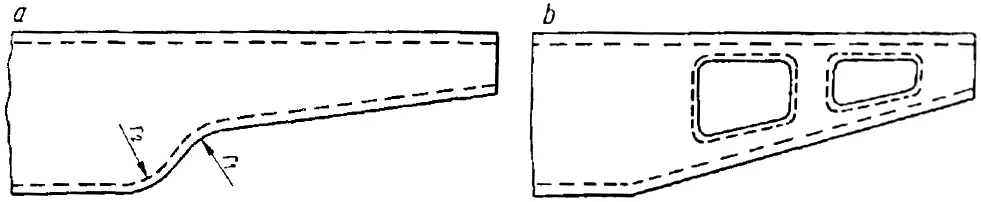

Удлинение при штамповке не должно превышать 25% исходной длины при местном упрочнении, а высота отбортовки кромки отверстия – 30% его диаметра (рис. 8). Конфигурация штампуемой детали должна максимально приближаться к заданной и обеспечивать рациональный раскрой листа. Например, при часто применяемом для уменьшения веса изменения высоты балки нежелательно частичное изменение конфигурации, а лучше сохранить плавность контура и ввести облегчающие отверстия (рис. 9).

Рис. 8. Допускаемые удлинения при изготовлении листовых деталей кузова автомобиля: a – при углублении поверхности; b – при отбортовке отверстий; c – при получении деталей вытяжкой.

Рис. 9. Изменение высоты балки: a – неправильно; b – правильно.

Массу штампуемой детали кузова автомобиля можно уменьшить также повышением жесткости линии изгиба полок, воспринимающих полезную нагрузку (рис. 10). Это позволяет отказаться от дополнительной полки, усиливающей весь профиль.

Рис. 10. Увеличение жесткости профиля путем использования: a – дополнительной вертикальной полки; b – подпоры горизонтальной полки.

Часто при проектировании деталей кузова автомобиля предъявляются слишком высокие требования к обработке отдельных частей детали. Классическим примером этого является примечание на чертеже о притуплении острых кромок, что приводит к ручной доводке.

Полезно, а для дальнейших работ необходимо, чтобы во время создания кузова проектная группа своевременно ориентировалась в числе и виде деталей кузова автомобиля. Целесообразно составлять сводную ведомость штампуемых деталей (табл. 4). Составление такой таблицы дает возможность проанализировать распределение веса деталей (графа 6), определить число операций, прессов, а также трудоемкость изготовления кузова (графы 7–14) и капитальные затраты.

| № по пор. | Деталь | Число на кузов | Вес, кг | Штампованная заготовка | Габаритные размеры | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Название | Обозначение | деталей | комплекта на кузов | очень крупная | крупная | средняя | малая | |||||||

| сложная | простая | сложная | простая | сложная | простая | сложная | простая | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |