В современном автомобильном производстве полнота освоения мероприятий активной, пассивной и экологической безопасности в значительной степени определяется сырьевыми и энергетическими ресурсами. Успехи в области химии полимеров и технологии получения исключительно высокопрочных, коррозионно-стойких негорючих синтетических материалов, замена ими природных материалов являются важной тенденцией в развитии современной техники и позволяют рационально использовать невозобновляемые природные ресурсы.

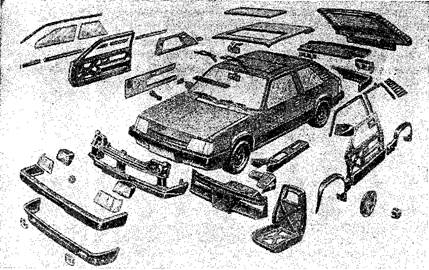

Рис. 78. Детали оборудования кузова из термопластов.

Соотношение энергетических затрат на переработку исходного природного сырья и стоимости синтетического материала определяет в каждом конкретном случае преимущества его использования. Причем, чем глубже переработка исходного природного сырья, тем больше энергозатраты, необходимые для этого, и тем более предпочтительно использование синтетических материалов.

Хорошие результаты в отношении безопасности могут быть достигнуты при изготовлении некоторых узлов и деталей автомобилей из термопластов (см. рис. 78): полифениленоксид используется преимущественно для изготовления внутреннего оборудования кузовов легковых и кабин грузовых автомобилей; поликарбонат — для наружного оборудования легковых автомобилей; мелкоячеистый полиуретан — для крупногабаритных деталей кузова (крылья, двери, общая облицовка радиатора с буферами и спойлерами). Следует отметить, что энергопоглощающая способность (энергия деформации в кДж на 1 кг массы материала) полимерных материалов значительно выше, чем металлов: стальной конус 29 кДж/кг, стальная составная конструкция 39 кДж/кг, стальной лист 15 кДж/кг, порошковые композиции 20 кДж/кг, стальные трубы 15 кДж/кг, стальные лонжероны коробчатого сечения 4 кДж/кг, органические материалы (термопласты) 50 кДж/кг.

Использование в конструкционных материалах термопластов позволяет повысить не только безопасность, но и коррозионную стойкость кузова, снизить в 5-6 раз число деталей и сократить эксплуатационные расходы. Кроме того, полимерные материалы обладают комплексом ценных физико-механических и эстетических свойств, позволяют снизить массу и металлоемкость конструкции, расход топлива и уровень шума в салоне, повысить комфортабельность автотранспортных средств, расширить цветовую гамму деталей интерьера и наружного оборудования кузова, сократить сроки разработки новых моделей автомобилей. Их применение дает возможность повысить производительность труда, обеспечить изготовление многофункциональных и интегрированных деталей с узкими допусками без дополнительной механической обработки. В результате сокращается число сборочных и сварочных операций, повышается уровень автоматизации и культуры производства, экономится прокат черных, цветных металлов и электроэнергия.